Описание ультразвуковой установки АУЗК концов труб

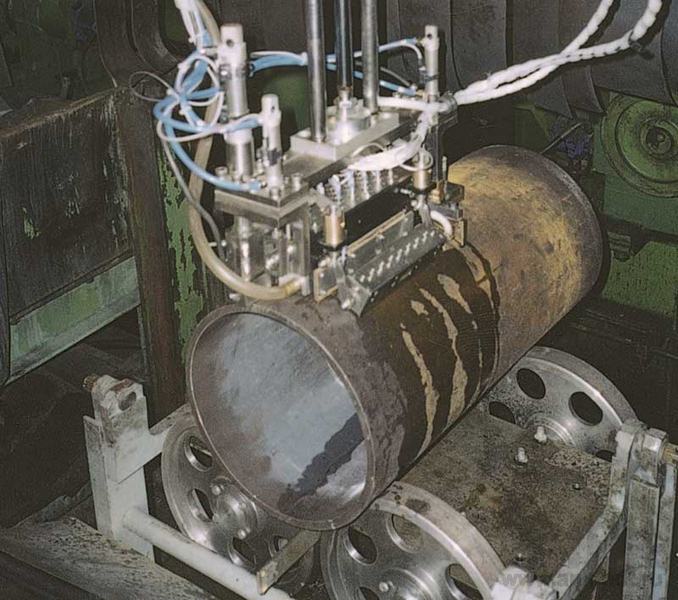

Автоматизированная ультразвуковая измерительная установка серии «СКАНЕР» (модель № 7.04) предназначена для контроля концов труб с целью обнаружения расслоений, продольно и поперечно ориентированных дефектов по всей толщине стенки стальных бесшовных горячекатаных труб диаметром 159…426 мм и толщиной стенки 6 … 40 мм в технологическом потоке производства труб. Контроль ведется с автоматической фиксацией и расшифровкой результатов контроля. Способ ввода ультразвуковых колебаний – щелевой. Контактная жидкость – питьевая вода. Длина контролируемых концов труб – 300 мм. Работа установки производится в цеховых условиях.

Состав установки

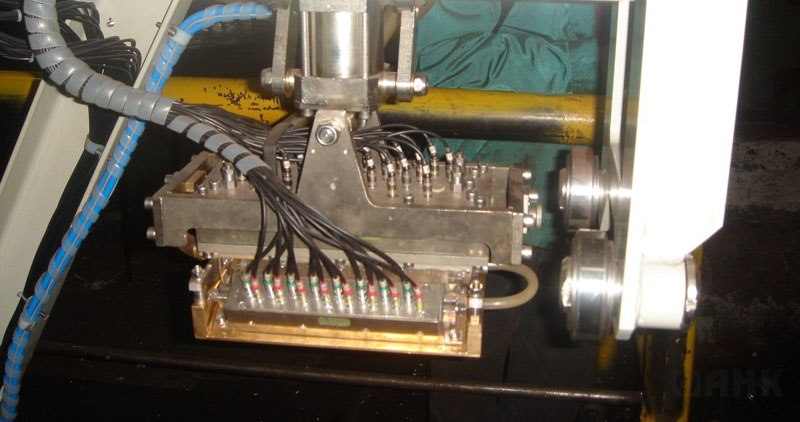

- 32- канальный ультразвуковой дефектоскоп АУИУ «СКАНЕР» с программным обеспечением визуализации и архивации результатов контроля;

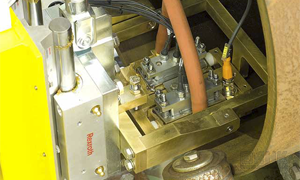

- акустические блоки;

- система подвески акустических блоков;

- система подачи контактной жидкости;

- механизмы пневмоприводные;

- система краскооотметки.

Сертификаты

Установка обеспечивает выполнение требований ASTM E 213, ASTM A 106, SEP 1915, ГОСТ 17410, ISO 3183-3, ISO 10124 по ультразвуковому контролю труб, изготавливаемых в соответствии с API 5L, API 5D, API 5CT, ГОСТ 632, ГОСТ 633, ГОСТ 550, ГОСТ 8731.

Техничсекие характеристики

- Объект ультразвукового контроля:

- трубы стальные (низколегированные, углеродистые),

- трубы бесшовные горячедеформированные;

- диаметр контролируемых труб – 159 … 426 мм;

- диапазон толщин стенок – 6 … 40 мм;

- длина труб – 8 … 13 м;

- кривизна на концах – не более 3 мм/м;

- шероховатость наружной поверхности – после прокатки;

- температура труб в зоне контроля – +5°С… +80°С ;

- вид транспортировки труб – вращательный;

- окружная скорость вращения – до 120 мм/с;

- масса электронного блока — дефектоскопа – 20 кг;

- масса акустических блоков – 10 кг;

- масса механизма подъема — опускания АБ – 45 кг;

- масса блока управления – 10 кг ;

- габаритные размеры:

- электронного блока – 620х210х230 мм;

- акустического блока – 255х150х45 мм;

- блока управления – 550х300х160 мм;

- количество каналов дефектоскопа:

- генерирования импульсов – 32;

- приема импульсов – 32;

- частота заполнения зондирующих импульсов – 1.0 –20.0 МГц;

- частота повторения зондирующих импульсов 1000…5000 Гц;

- режимы работы генераторов: последовательный и одновременный;

- число строб импульсов АСД в каждом канале контроля – до 5;

- регулировка строб импульсов – независимая;

- напряжение питания – 220 В±10 %;

- потребляемая электрическая мощность – не более 300 ВА;

- время установления рабочего режима не более 1 мин;

- рабочее давление в пневмосистеме – 7х10^5 Па;

- расход воздуха в пневмосистеме – 1500 л/мин;

- время непрерывной работы – не менее 24 час